具体描述

编辑推荐

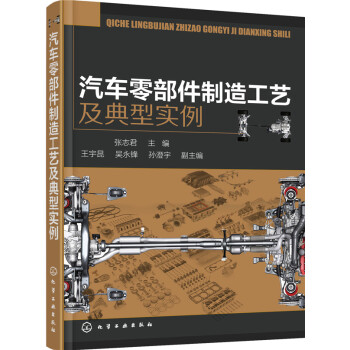

适读人群 :本书可作为高等院校有关汽车、拖拉机、内燃机各专业的教学用书外,也可供从事汽车、拖拉机、内燃机等设计、研究、生产、制造、维修等工程技术人员和技术工人参考1 全面讲解汽车零部件制造的全工艺过程及技术:上篇为汽车零部件机械加工的基础知识,包括结构工艺性、工艺基础、工艺规程制定、定位与装夹、质量控制、装配工艺尺寸链等;下篇重点介绍各种典型汽车零件的加工工艺,主要介绍了齿轮、连杆、曲轴、箱体、车身、活塞、半轴、轮毂等8种典型汽车零件的机械加工工艺过程、工艺特点和分析、加工操作要点等 2 内容针对性强,注重加工实际,有较强的实用性 3 作者实践经验非常丰富,与汽车、车辆企业合作密切,图书内容应用性强

内容简介

全书分为上、下两篇:上篇为汽车零部件机械加工的基础知识,包括结构工艺性、工艺基础、工艺规程制定、定位与装夹、质量控制、装配工艺尺寸链等;下篇重点介绍各种典型汽车零件的加工工艺,主要介绍了齿轮、连杆、曲轴、箱体、车身、活塞、半轴、轮毂8种典型汽车零件的机械加工工艺过程、工艺特点和分析、加工操作要点等。本书内容针对性强,注重加工实际,有较强的实用性。 本书可作为高等院校有关汽车、拖拉机、内燃机各专业的教学用书,也可作为从事汽车、拖拉机、内燃机等设计、研究、生产、制造、维修等工程技术人员和技术工人的参考用书。内页插图

目录

上篇第1章 汽车零部件制造工艺基本概念1

1.1汽车零件的生产过程1

1.2汽车生产的工艺过程2

1.3汽车零件的加工经济精度3

1.3.1加工精度和成本的关系4

1.3.2加工经济精度与加工方法的选择4

1.4汽车制造专业的工艺文件7

1.4.1工艺规程7

1.4.2管理用工艺文件10

第2章 汽车零部件结构工艺性11

2.1概述11

2.2汽车零件结构的机械加工工艺性12

2.2.1提高零件的标准化程度12

2.2.2零件结构应便于在机床或设备上安装14

2.2.3零件结构应利于提高切削效率和保证加工质量15

2.2.4零件结构应便于工件的加工和测量16

2.2.5零部件加工时要有足够的刚性19

2.3零件设计尺寸及其偏差和表面粗糙度的合理标注19

2.3.1对设计尺寸标注的要求19

2.3.2零件设计尺寸的分类19

2.3.3主要尺寸的标注方法20

2.3.4尺寸标注的一般方法和步骤20

2.3.5尺寸标注时应考虑的一些工艺问题21

2.3.6表面粗糙度的合理标注28

2.4产品结构的装配工艺性28

2.4.1产品的继承性好28

2.4.2产品能分解成若干个独立装配的装配单元28

2.4.3各装配单元要有正确的装配基准29

2.4.4便于装配和拆卸30

2.4.5正确选择装配方法31

2.4.6尽量减少装配时的修配和机械加工32

2.4.7连接结构形式应便于装配工作的机械化和自动化32

第3章 汽车零部件常用制造工艺基础知识33

3.1汽车零部件毛坯制造工艺基本知识33

3.1.1铸造33

3.1.2锻造41

3.1.3焊接46

3.1.4冲压68

3.1.5粉末冶金74

3.1.6塑料成形工艺77

3.2汽车零件的一些典型的加工方法81

3.2.1拉削和镗削82

3.2.2磨削85

3.2.3光整加工87

3.2.4齿面的加工89

3.2.5表面强化工艺与电加工89

第4章 汽车零部件机械加工工艺规程制定92

4.1概述92

4.2工艺路线的制定92

4.2.1定位基准的选择92

4.2.2表面加工方法的选择96

4.2.3加工阶段的划分98

4.2.4工序的集中与分散100

4.2.5工序顺序的安排101

4.3工序具体内容的确定103

4.3.1加工余量和工序尺寸的确定103

4.3.2机床(设备)及工艺装备的选择107

4.3.3切削用量的确定108

4.3.4时间定额的确定108

4.4工艺方案的经济评比109

4.5提高机械加工劳动生产率的工艺途径112

4.5.1缩短单件计算定额的工艺措施112

4.5.2多台机床操作114

4.5.3高效和自动化加工114

4.6成组技术概述115

4.6.1成组技术的概念115

4.6.2零件组的划分116

4.6.3成组工艺过程及生产组织形式116

4.6.4成组加工的生产组织形式117

第5章 工件的定位和机床夹具119

5.1基准的概念119

5.1.1设计基准119

5.1.2工艺基准119

5.2工件的装夹方法和位置公差的保证121

5.2.1找正装夹法121

5.2.2专用机床夹具装夹法122

5.2.3工件位置公差的保证123

5.3专用机床夹具的组成及其分类123

5.3.1专用机床夹具的组成123

5.3.2专用机床夹具的分类124

5.4工件在夹具中定位的基本规律125

5.4.1工件定位的六点定位规则125

5.4.2工件正确定位应限制的自由度126

5.4.3机床夹具定位元件及其所限制的自由度129

5.5定位误差的分析与计算139

5.5.1定位误差的定义及产生的原因139

5.5.2定位误差的分析与计算141

5.5.3加工误差不等式148

5.6工件的夹紧及夹紧装置149

5.6.1夹紧装置的组成和夹紧的基本要求149

5.6.2夹紧力的确定150

5.6.3常用的典型夹紧机构152

5.7典型机床夹具157

5.7.1钻床夹具157

5.7.2铣床夹具161

5.8夹具设计的方法和步骤163

5.8.1夹具设计的要求163

5.8.2夹具的设计步骤164

第6章 汽车零部件加工精度及质量控制166

6.1机械加工质量的概念166

6.1.1加工精度166

6.1.2表面质量167

6.2产生加工误差的主要因素167

6.2.1原理误差167

6.2.2机床的制造、安装误差及磨损168

6.2.3刀具的制造误差及磨损170

6.2.4工艺系统受力、受热变形引起的误差171

6.2.5工件内应力177

6.2.6其他误差179

6.2.7加工误差的分析方法180

6.3表面质量的形成及影响因素183

6.3.1表面粗糙度183

6.3.2工件表面层的力学性能和化学性能185

6.4加工质量对机器零件使用性能的影响188

6.4.1表面质量对零件耐磨性的影响188

6.4.2表面质量对零件耐疲劳性的影响189

6.4.3表面质量对零件耐蚀性的影响190

6.4.4表面质量对零件配合质量的影响190

第7章 汽车零部件装配工艺191

7.1装配工艺概述191

7.1.1装配的概念191

7.1.2装配精度191

7.1.3装配工作的基本内容192

7.1.4装配工作的生产类型和组织形式194

7.2装配工艺规程195

7.2.1概述195

7.2.2制订装配工艺规程的基本原则195

7.2.3装配工艺规程的内容及制订的方法和步骤196

7.2.4汽车总装配工艺过程简要介绍198

7.3尺寸链基本概念199

7.3.1尺寸链的定义199

7.3.2尺寸链的组成200

7.3.3尺寸链的分类201

7.4尺寸链计算的基本公式202

7.4.1直线尺寸链的计算203

7.4.2平面尺寸链的计算207

7.5装配尺寸链的建立208

7.5.1装配尺寸链的基本概念208

7.5.2装配尺寸链的建立208

7.6保证装配精度的方法212

7.6.1互换装配法212

7.6.2选择装配法214

7.6.3调整装配法217

7.6.4修配装配法220

7.7工艺尺寸链的计算221

7.7.1工序基准、测量基准与设计基准重合时工序尺寸的确定221

7.7.2工序基准、测量基准与设计基准不重合时工序尺寸的确定222

7.7.3以待加工表面为工序基准时工序尺寸的确定224

7.7.4一次加工同时保证多个设计尺寸时工序尺寸的确定225

7.7.5对称度、同轴度为设计要求的有关工序尺寸的确定226

7.7.6孔系坐标尺寸的计算227

下篇

第8章 齿轮制造工艺229

8.1齿轮的结构特点及结构工艺性分析229

8.1.1齿轮的结构特点229

8.1.2齿轮的结构工艺性分析230

8.2齿轮的机械加工工艺231

8.2.1齿轮的主要技术要求231

8.2.2齿轮的材料和毛坯232

8.2.3齿轮机械加工的定位基准233

8.2.4齿轮主要加工表面的工序安排234

8.3齿轮主要表面的机械加工236

8.3.1齿坯加工236

8.3.2齿面加工236

8.3.3齿端倒角加工241

8.3.4修磨基准孔和端面242

8.3.5齿轮的检验242

第9章 连杆制造工艺244

9.1连杆的结构特点及结构工艺性分析244

9.1.1连杆的结构244

9.1.2连杆的结构工艺性245

9.2连杆的材料、毛坯及主要技术要求246

9.2.1连杆的材料246

9.2.2连杆的毛坯246

9.2.3连杆的技术要求247

9.3连杆的机械加工工艺248

9.3.1连杆机械加工的定位基准249

9.3.2连杆主要加工表面的工序安排250

9.4连杆的主要表面的机械加工251

9.4.1大、小头端面的加工251

9.4.2连杆辅助基准和其他平面的加工253

9.4.3螺栓孔及锁口槽的加工254

9.4.4连杆大、小头孔的加工255

9.4.5连杆接合面裂解加工工艺256

9.5连杆的称重、去重以及检验257

9.5.1连杆的称重与去重257

9.5.2连杆的检验257

第10章 曲轴制造工艺259

10.1曲轴的结构特点及主要技术要求259

10.1.1曲轴的主要组成部分及功用259

10.1.2曲轴的结构特点261

10.1.3曲轴的技术要求263

10.2曲轴的加工工艺分析264

10.2.1曲轴的材料264

10.2.2曲轴毛坯制造工艺265

10.2.3曲轴的加工工序安排与定位基准的选择266

10.2.4曲轴的表面强化工艺269

10.3大批量曲轴的机械加工工艺270

10.3.1曲轴轴颈车削加工271

10.3.2曲轴轴颈铣削加工272

10.3.3曲轴车拉加工273

10.3.4CNC高速曲轴外铣加工274

10.3.5曲轴磨削工艺275

10.3.6曲轴光整加工工艺276

10.3.7曲轴的动平衡处理工艺277

第11章 箱体零件制造工艺278

11.1箱体零件的结构特点及技术要求278

11.1.1箱体零件的结构特点及结构工艺性278

11.1.2箱体零件的技术要求280

11.2箱体零件机械加工工艺281

11.2.1箱体零件的材料和毛坯281

11.2.2箱体零件机械加工的定位基准283

11.2.3箱体零件主要加工表面的机械加工工序安排284

11.2.4箱体零件机械加工的加工方案285

11.3箱体平面的加工方法287

11.4箱体孔隙的加工方法290

11.4.1平行孔系的加工291

11.4.2同轴孔系的加工293

11.4.3交叉孔系的加工293

第12章 汽车车身制造工艺294

12.1汽车车身冲压材料294

12.1.1汽车车身冲压材料的要求295

12.1.2常用汽车车身冲压材料296

12.1.3新型汽车车身冲压材料299

12.2汽车车身覆盖件冲压工艺300

12.2.1汽车车身覆盖件的特点及分类300

12.2.2常用的冲压工序302

12.2.3车身覆盖件的冲压工艺304

12.3汽车车身装焊工艺309

12.3.1车身装焊的过程309

12.3.2汽车车身常用焊接方法310

12.3.3车身装焊夹具及生产线318

12.4汽车车身涂装工艺320

12.4.1车身涂装用涂料320

12.4.2涂装前的表面处理323

12.4.3车身涂装工艺体系及常用涂装方法324

第13章 活塞制造工艺329

13.1活塞的结构特点及结构工艺性329

13.1.1活塞的结构特点329

13.1.2活塞的结构工艺性330

13.2活塞的材料、毛坯及主要技术要求331

13.2.1活塞的材料331

13.2.2活塞的毛坯332

13.2.3活塞的主要技术要求333

13.3活塞的加工工艺334

13.3.1活塞加工工艺性分析334

13.3.2活塞加工定位基准的选择334

13.3.3活塞的加工工序安排336

13.3.4活塞的加工工艺过程336

13.4活塞主要表面的加工337

13.4.1活塞裙部的精加工337

13.4.2活塞环槽的加工340

13.4.3活塞销孔的加工340

第14章 半轴制造工艺343

14.1半轴的结构特点及结构工艺性343

14.1.1半轴的支承及受力343

14.1.2半轴的结构及结构工艺性344

14.2半轴的选材及主要技术要求345

14.2.1半轴的选材345

14.2.2半轴的主要技术要求346

14.3半轴的加工工艺347

14.3.1半轴毛坯的成形工艺348

14.3.2半轴的热处理工艺及机械加工工艺351

第15章 轮毂制造工艺352

15.1轮毂的结构特点及结构工艺性352

15.1.1轮毂的结构特点352

15.1.2轮毂的结构工艺性353

15.2轮毂的材料及主要技术要求354

15.2.1轮毂的材料354

15.2.2汽车轮毂的主要技术要求356

15.3轮毂的加工工艺358

15.3.1钢制轮毂制造工艺358

15.3.2铝合金轮毂制造工艺358

第16章 转向节制造工艺361

16.1转向节结构工艺性361

16.1.1转向节的结构特点和主要技术要求361

16.1.2转向节的毛坯材料及制造方法362

16.1.3转向节结构工艺性362

16.2转向节的加工工艺363

16.2.1转向节加工工艺过程概述363

16.2.2转向节的机械加工工艺分析364

16.2.3转向节加工精度的检验366

参考文献367

前言/序言

用户评价

作为一名在汽车行业摸爬滚打了多年的技术工程师,最近手头上有个新项目,需要深入了解一些关键的汽车零部件的生产制造环节,于是朋友推荐了我这本《汽车零部件制造工艺及典型实例》。拿到书之后,我几乎是迫不及待地翻阅起来。首先映入眼帘的是它那扎实的理论基础,书中对于各种制造工艺的原理、流程、优缺点都进行了细致的阐述,像是对待金属切削,它不仅仅是简单列举了几种刀具,而是深入剖析了切削力、切削热的产生机理,以及不同刀具几何参数、切削速度、进给量对加工精度和表面质量的影响。读到关于压铸工艺的部分,我更是眼前一亮,书中对于模具设计、合金成分的选择、注射压力和速度的控制这些细节都有着非常详尽的讲解,这对于我们实际生产中遇到的铸件气孔、裂纹等问题提供了非常有价值的参考。尤其令我印象深刻的是,书中并非泛泛而谈,而是结合了大量的典型实例,比如发动机缸体、曲轴、齿轮等这些核心部件的制造过程,通过这些具体的案例,我能更直观地理解抽象的工艺原理,并且能够将书中的知识点与我日常工作中遇到的实际问题进行对照和思考,这对于提升我的解决问题的能力非常有帮助。这本书在理论深度和实践指导性上找到了一个非常好的平衡点,无论是初入行的新手,还是像我这样有一定经验的技术人员,都能从中获益良多。

评分这本书的出现,对于我们这些长期在生产一线工作的技术工人来说,无疑是一场及时雨。我们每天都在接触各种各样的机器和操作,但很多时候,对于背后更深层次的原理和工艺优化,我们了解得并不全面。《汽车零部件制造工艺及典型实例》这本书,以其详实的资料和清晰的讲解,为我们打开了一扇新的大门。我尤其喜欢书中关于金属加工的部分,书中对车削、铣削、磨削等工艺的详细讲解,以及对切削参数、刀具选择的分析,让我对日常的操作有了更科学的认识。比如,在讲解磨削时,书中提到了不同的磨削方式对表面粗糙度和尺寸精度的影响,这让我能够更有针对性地调整我的操作,以达到更好的加工效果。还有关于热处理的章节,书中对淬火、回火、退火等工艺的原理、目的和工艺参数进行了细致的描述,让我能够更深刻地理解为什么某些零件在经过热处理后会变得更加坚硬耐磨。书中列举的典型实例,比如曲轴的加工,让我们能够看到这些抽象的工艺在实际生产中是如何应用的,也让我们能够从中学习到一些先进的加工技巧和质量控制方法。这本书的价值在于,它将理论与实践紧密结合,让我们一线工人能够更好地理解“为什么”这样做,从而在工作中更加得心应手,也为我们提升技能提供了宝贵的学习资源。

评分作为一名汽车行业的质量工程师,我对零部件的制造过程中的每一个环节都非常关注,因为这直接关系到最终产品的质量和用户的安全。当我拿到《汽车零部件制造工艺及典型实例》这本书时,我感到非常惊喜。书中对各种零部件的制造工艺进行了详尽的描述,并且对每个环节的质量控制要点都进行了清晰的说明。我特别关注了书中关于机械加工质量检测的部分,比如表面粗糙度、尺寸精度、形位公差等的检测方法和标准,这与我的日常工作息息相关。书中详细介绍了各种检测仪器和设备的使用方法,以及如何根据不同的零部件和加工工艺来选择合适的检测手段。此外,书中对热处理后的材料性能检测,以及焊接后的焊缝质量检测等方面的内容也非常详尽,为我制定和完善质量控制流程提供了重要的参考。我尤其喜欢书中关于失效分析的部分,它通过分析一些典型的零部件失效案例,来讲解失效的原因以及如何通过改进制造工艺来避免类似问题的发生。这对于我们进行质量改进和风险管理非常有帮助。这本书不仅巩固了我已有的知识,更让我对汽车零部件的制造过程有了更全面、更深入的理解,为我更好地履行质量工程师的职责提供了强大的支持。

评分我是一名汽车工程专业的硕士研究生,目前正在进行关于汽车轻量化材料成形的研究。在文献调研的过程中,我偶然发现了《汽车零部件制造工艺及典型实例》这本书。这本书对于我正在进行的研究有着非常重要的参考价值。书中关于铝合金、镁合金等轻量化材料的成形工艺,例如挤压、轧制、锻造等,都有着非常深入的探讨。我特别关注了书中关于铝合金车身覆盖件制造的章节,其中对液压成形、冲压等工艺的详细介绍,为我理解如何在大批量生产中实现轻量化提供了思路。书中还对不同材料在成形过程中的变形机理、加工性能进行了详细的分析,这对于我进行有限元仿真模拟非常有帮助。此外,书中对各种连接工艺的介绍,例如激光焊接、搅拌摩擦焊等,也为我的研究提供了新的方向,了解这些连接工艺如何与轻量化材料结合,是实现整体轻量化的关键。书中列举的典型实例,也为我提供了实际的参考案例,我可以从中学习到工业界是如何应用这些先进的制造工艺来解决实际问题的。这本书的内容严谨,条理清晰,图文并茂,为我这样的研究者提供了一个系统了解汽车零部件制造工艺的优秀平台。

评分这本书给我的感觉就像是一个经验丰富的老工匠,在细心地传授着他毕生的绝学。我是一名初创汽车零部件公司的创始人,在公司发展的初期,我面临着如何高效、经济地建立生产线的挑战。《汽车零部件制造工艺及典型实例》这本书,就像一本实用的操作手册,为我提供了最直接、最有效的指导。书中对不同类型零部件的制造工艺进行了深入的分析,并给出了非常详细的生产流程和设备选型建议。我特别关注了书中关于成本控制和效率优化的章节,它帮助我理解了如何在保证产品质量的前提下,最大限度地降低生产成本,提高生产效率。书中列举的典型实例,比如小型零部件的大批量生产,以及复杂零部件的精细化加工,都为我提供了宝贵的借鉴。我可以通过这些案例来规划我们公司的生产布局,选择合适的生产设备,并制定科学的生产计划。此外,书中对供应商选择、原材料采购等环节的建议,也为我避免了许多弯路。这本书不仅仅是一本技术书籍,更是一本帮助企业解决实际问题的“宝典”,它让我能够以更快的速度、更低的风险,将我们的产品推向市场。

评分对于我们这种为汽车行业提供配套服务的模具制造企业来说,《汽车零部件制造工艺及典型实例》这本书的价值简直无法估量。我们每天的工作就是根据客户的需求,制造出高精度、高效率的模具。而要制造出优质的模具,首先必须深刻理解被加工零部件的制造工艺。这本书恰恰满足了我们的这一需求。书中对各种零部件的制造工艺进行了系统性的梳理,尤其是在模具设计方面,书中提供了非常多的参考信息。比如,在制作冲压模具时,书中对材料的流动性、变形行为的分析,以及对分模线、加强筋等设计细节的讲解,都为我们提供了宝贵的经验。我特别喜欢书中关于压铸模具和注塑模具的设计原则和注意事项的章节,这直接指导了我们日常的模具设计工作。书中对冷却水道设计、排气口设置等关键环节的详细阐述,让我们能够规避许多常见的模具问题,提高模具的使用寿命和生产效率。此外,书中列举的典型实例,比如发动机缸盖压铸模、仪表盘注塑模等,让我们能够更直观地了解不同类型模具的设计思路和制造要点。这本书就像是我们模具设计和制造的“圣经”,让我们能够站在巨人的肩膀上,不断提升我们的技术水平和产品竞争力。

评分我是一名在汽车行业从事研发工作多年的工程师,我一直致力于探索如何通过更先进的制造工艺来提升汽车产品的性能和用户体验。《汽车零部件制造工艺及典型实例》这本书为我提供了宝贵的思路和灵感。书中对一些新兴的制造技术,比如增材制造(3D打印)在汽车零部件制造中的应用,进行了深入的探讨。我特别关注了书中关于利用3D打印技术制造复杂结构零部件的案例,比如航空发动机叶片、医疗植入物等,这让我看到了未来汽车零部件制造的可能性。书中对材料选择、工艺参数优化、后处理等方面的详细介绍,为我开展相关研究提供了坚实的基础。此外,书中对智能制造、工业4.0在汽车零部件制造中的应用也进行了展望,这与我目前的研发方向不谋而合。书中对数字化仿真、柔性制造、人机协作等概念的讲解,让我对未来的智能工厂有了更清晰的认识。我可以通过这本书来了解目前工业界在这些前沿技术方面的应用情况,并从中汲取灵感,指导我的研发方向。这本书不仅为我提供了技术上的支持,更拓宽了我的视野,让我看到了汽车零部件制造行业的未来发展趋势。

评分我是一名从事汽车零部件销售多年的销售经理。在日常工作中,我需要向客户介绍我们产品的优势,而了解产品的制造工艺是说服客户的关键。偶然的机会,我看到了《汽车零部件制造工艺及典型实例》这本书,便立刻购买了下来。这本书的内容非常丰富,覆盖了汽车上几乎所有的主要零部件。我尤其关注了书中关于车身覆盖件制造的内容,比如车门、引擎盖等,这些部件的外观和强度都直接影响到车辆的形象和安全性。书中对冲压、焊接、涂装等工艺的详细描述,让我能够更自信地向客户解释我们产品的高品质是如何通过先进的制造工艺来实现的。此外,书中关于内外饰件的制造工艺也让我受益匪浅,比如仪表盘、座椅的生产过程,这些都关系到用户的驾乘体验。通过书中对注塑、模压等工艺的讲解,我能够更好地理解我们产品设计的合理性以及材料的优越性。这本书不仅仅是技术人员的工具书,对于我这样的销售人员来说,它是一本能够提升专业素养、增强说服力的绝佳读物。它让我能够用更专业的语言和更深入的理解去与客户沟通,从而赢得客户的信任。

评分我是一名刚入行不久的汽车制造专业的学生,一直对汽车零部件的生产过程充满了好奇。在老师的推荐下,我入手了《汽车零部件制造工艺及典型实例》。坦白说,一开始我对这本书的期望并不高,觉得一本技术类的书可能会枯燥乏味。但事实证明,我的顾虑完全是多余的。这本书的语言非常生动易懂,即使是对于一些复杂的概念,作者也善于用通俗的比喻和清晰的图示来解释,让我这个初学者能够快速掌握。比如,在讲解焊接工艺时,书中用到了“金属的亲吻”这样的比喻来形容原子间的结合,瞬间就让我对焊接的本质有了更深刻的理解。而且,书中列举的典型实例让我感觉非常亲切,因为这些都是我们在课堂上经常接触到的汽车零部件,比如方向盘、座椅、甚至小小的螺丝螺母,书中都详细介绍了它们的制造过程。通过阅读这些实例,我仿佛置身于生产车间,亲眼见证着一个个零部件如何从原材料变成我们熟悉的汽车部件。书中的插图和照片也非常精美,为理解工艺流程提供了极大的帮助。我特别喜欢书中关于冲压件的章节,通过大量的图片和讲解,我终于明白了为什么一些汽车外壳的线条如此流畅,以及模具在其中扮演的重要角色。这本书不仅为我打下了坚实的理论基础,更激发了我对汽车制造工艺的浓厚兴趣,我相信它一定会成为我未来学习和工作中的重要参考。

评分作为一名汽车维修技师,我经常接触到各种各样的汽车零部件,也深知零部件的质量直接关系到车辆的性能和安全。因此,我对零部件的制造工艺一直很感兴趣,希望能从中了解更多细节。《汽车零部件制造工艺及典型实例》这本书无疑满足了我的需求。书中的内容非常全面,从原材料的选择、加工方法到质量检测,都进行了详尽的介绍。我特别关注了书中关于发动机零部件制造的部分,比如活塞、气门等,这些直接影响发动机性能的关键部件,其制造工艺的精度要求极高。书中详细描述了这些零件的加工流程,包括热处理、表面处理等环节,让我对这些精密制造有了更深的认识。此外,书中对底盘悬挂系统零部件的制造工艺也进行了深入的探讨,比如减震器、控制臂等,这些部件的可靠性对于行车安全至关重要。书中的实例也非常具有代表性,我可以通过这些具体的案例来理解理论知识,并将其与我日常维修工作中的经验进行对比和反思。例如,在阅读书中关于刹车盘制造的章节时,我更加理解了为什么一些刹车盘会出现热衰减现象,这与材料的选择和加工工艺有着密切的关系。这本书不仅拓宽了我的视野,更让我对汽车零部件的质量有了更深层次的理解,这对我的维修工作大有裨益。

评分不错!有些东西还是能查到的!

评分好好好好好好好好好好好好!

评分还行,可以当做手册用到的时候查一下

评分物美价廉 经济实惠 质量可靠

评分比较专业,不错

评分解答得很好,值得购买

评分不错,资料很全。

评分这本书对于我这种初学者来说很好

评分还可以,感觉没有买亏,里面讲的还不错,

相关图书

本站所有内容均为互联网搜索引擎提供的公开搜索信息,本站不存储任何数据与内容,任何内容与数据均与本站无关,如有需要请联系相关搜索引擎包括但不限于百度,google,bing,sogou 等,本站所有链接都为正版商品购买链接。

© 2026 windowsfront.com All Rights Reserved. 静流书站 版权所有

![材料科学基础教程 [Fundamentals Of Materials Science Course] pdf epub mobi 电子书 下载](https://pic.windowsfront.com/11867006/56c5beb0Nb4e74f68.jpg)

![有机合成安全学 [Safety Science for Organic Synthesis] pdf epub mobi 电子书 下载](https://pic.windowsfront.com/11886607/5715bc05N8d061d53.jpg)

![发明传奇:电与磁的故事 [Legend of Inventions:The Story of Electricity and Magnetism] pdf epub mobi 电子书 下载](https://pic.windowsfront.com/11901460/571893e2N7a7e33ff.jpg)

![固体酸催化 [Solid acid catalysis] pdf epub mobi 电子书 下载](https://pic.windowsfront.com/11941055/577cee22N965b4794.jpg)